Casting in Shell-Formen: die grundlegenden Operationen der Herstellung von Formen

Das Gießen in Schalenformen wird auch als Schalengießen bezeichnet. Und im Ausland wird eine solche Arbeitsmethode Shell genannt.

allgemeine Informationen

In der modernen industriellen Industrie,viele verschiedene Arten des Gießens. Neben der Schale, auch Gießen auf die geschmolzenen Modelle, sowie in Metallformen und mehreren anderen Methoden. Ein gemeinsamer Vorteil solcher Gießverfahren im Vergleich zu Sandformen besteht darin, dass sie es uns ermöglichen, genauere Endmaterialien in Bezug auf ihre Formen und Größen zu erhalten. Außerdem nimmt die Menge an Rauheit auf der Oberfläche solcher Produkte ab. In seltenen Fällen kommt es vor, dass nach dem Schmelzen keine Nachbearbeitung erforderlich ist. Darüber hinaus trägt die Verwendung des Gießens in Schalenformen und anderen Verfahren dazu bei, dass dieser Prozess so weit wie möglich mechanisiert werden kann, wodurch seine Automatisierung erhöht wird. Und dies erhöht natürlich die Produktivität jeder industriellen Einrichtung erheblich.

Casting

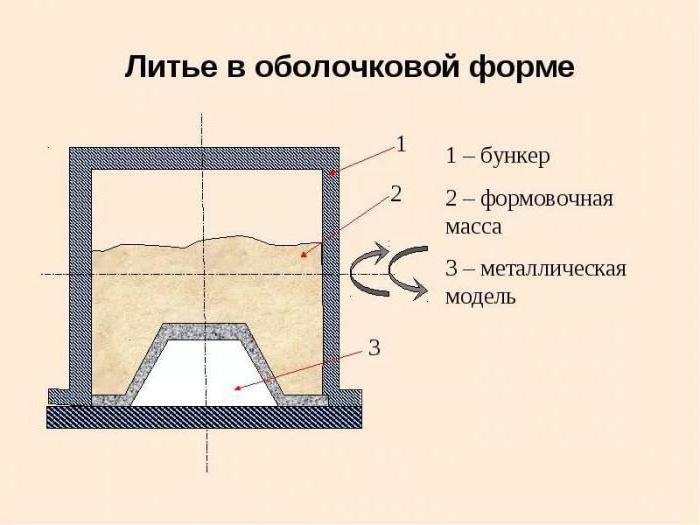

Er spricht speziell über diese MethodeEs wurde erstmals 1953 in Fabriken eingeführt. Zur Zeit wird das Verfahren ziemlich weit verbreitet. Es wurde in der Schalenform, beispielsweise gegossen, die meisten Teile für Traktoren „Kirovets“ gemacht. Alle Elemente, die durch dieses Verfahren hergestellt werden, erhalten die höchste Qualität aus Stahl oder Gusseisen. Unter Mantelform implizieren unter Verwendung eines Verfahrens, das ein Endergebnis eine Gießform aus zwei Sandharzschalen zusammengesetzt ist. Auch wird dieses Verfahren zur Herstellung von Teilen nur in Fällen, in denen es notwendig ist, ein Stück mit kleinen oder mittelgroß zu schaffen, aber mit großer Genauigkeit. Beispiele für dieses Verfahren können Spritzmotorteile oder dünnwandiger Form sein.

Das Wesen der Methode

Mit dieser Arbeitsmethode können Sieverschiedene Teile für Ventilatoren, Motoren, Pumpen oder Textilmaschinen bekommen. Die maximale Länge des resultierenden Produkts darf jedoch 1 Meter nicht überschreiten und darf nicht mehr als 200 kg betragen.

Die Essenz des Gießens in Schalenformen basiertauf bestimmte Eigenschaften von Duroplasten, die zu Sand-Harz-Gemischen gehören. Der Vorteil, aufgrund dessen solche Komponenten verwendet werden, besteht darin, dass diese Harze die Eigenschaft haben, auszuhärten und unwiederbringlich auszuhärten, wenn sie mit einer Temperatur von 200-250 Grad Celsius behandelt werden.

Herstellung einer Schalenform zum Gießen

Um eine Form für den nachfolgenden zu machenGießen, ist es notwendig, feinkörnigen Quarzsand zu haben, der mit dem Zusatz eines duroplastischen Harzes kommt, das sein Bindungselement ist, um eine volle Schalenform zu erhalten. Bei diesen Materialien wird insbesondere das Harz ausgewählt, da es eine bestimmte Temperaturbarriere durchläuft und aushärtet. Der Herstellungsprozess ist wie folgt. Zuerst wird das Harz auf 140-160 Grad Celsius erhitzt. Unter dem Einfluss einer solchen Umgebung wird es zu einer flüssigen klebrigen Masse, die die Quarzsandform vollständig umhüllt.

Das Anwendungsgebiet des Gießens in Schalenformen ist ziemlich groß, und daher wird der Herstellungsprozess von Formen automatisch oder automatisiert durchgeführt.

Nachdem das Formular vollständig abgedeckt istHarz wird die Temperatur auf 200-250 Grad Celsius erhöht. Diese Temperaturschwelle ist ausreichend, um sicherzustellen, dass die Klebemasse irreversibel aushärtet und eine Form bildet. Wenn der Prozess des Gießens von Teilen beginnt, das heißt, wenn das geschmolzene Metall in die Form eintritt, erreicht die Temperatur darin ungefähr 600 Grad. Dieses Regime ist ausreichend, damit das Harz nicht schmilzt, sondern verbrennt und Poren in der Form zurückläßt, die das Entweichen von Gasen erleichtert.

Vor- und Nachteile des Gießens in Schalenformen

Wie jeder andere Herstellungsprozess auch dieserhat seine positiven und negativen Eigenschaften. Wenn wir diese Art des Gießens zum Beispiel mit dem Gießen in gewöhnliche Sandformen vergleichen, können wir einige der folgenden Vorteile unterscheiden:

- Der erste und ziemlich signifikante Unterschied istGenauigkeitsklasse, die 7-9 ist. Außerdem verbessert sich die Oberflächenreinheit des resultierenden Teils auf 3-6. Zusätzlich werden die Toleranzen reduziert, die für eine nachfolgende Bearbeitung des resultierenden Teils nach dem Gießen erlaubt sind.

- Einer der großen Pluspunkte ist eine deutliche Senkung der Lohnkosten für die Herstellung von Gussteilen.

- Diese Art des Gießens ermöglicht es Ihnen, den Verbrauch von Formmassen sowie die Menge an Metall zu reduzieren, da die Größe der Angusskanäle reduziert wird.

- Reduziert die Menge der Zurückweisung am Ausgang erheblich.

Es gibt jedoch einige Nachteile des Gießens in Schalenformen. Dazu gehören:

- Die Lebensdauer der Schalenform beträgt 1 Guss.

- Die Kosten für die Formungsmischung sind ziemlich hoch.

- Hoher Anteil an schädlichen Gasen.

Der Prozess der Bildung des Körpers

Der Prozess der Rumpfbildung erfolgt in sechs Phasen:

- Der erste Schritt ist der Prozess des Einfüllens der Mischung inein heißes Modell aus Metall und auch der Prozess seiner Alterung, die mehrere zehn Sekunden dauert, bis sich eine dünne, starke Kruste um das Teil bildet. Die meisten Modelle bestehen aus Gusseisen und werden auf 230-315 Grad erhitzt.

- Danach ist es notwendig, die Operation weiter auszuführenEntfernung von überschüssiger Formungsmischung. Die Dicke des Kuchens sollte zwischen 10 und 20 mm liegen. Es hängt von der Zeit ab, die die Mischung auf dem Modell ist, und auch von der Temperatur.

- Danach ist es notwendig, die Modellplatte zu übertragenzusammen mit der Form im Ofen, wo sie bis zum Ende des Härteprozesses sein werden. Am Ende dieses Verfahrens sollte die Festigkeit der Schale von 2,4 bis 3,1 MPa betragen.

- Nach dem Entfernen aus dem Ofen wird die gehärtete Schale von der Platte verdrängt. Verwenden Sie für diesen Vorgang einen speziellen Schieber.

- Danach werden zwei oder mehr Modelle aneinander befestigtmiteinander verbunden sind mittels einer Klemme oder mittels Kleben. Diese Formen können zum Gießen in Schalenform oder einfach gespeichert werden, verwendet. Haltbarkeit ist fast unbegrenzt.

- Bevor mit dem Gießprozess in der fertigen Form begonnen wird, wird ein Schuss in sie gegeben, der hilft, die Form während des weiteren Gießens zu verhindern oder zu zerstören.

Casting Details

Es lohnt sich, mit der Tatsache zu beginnen, dass die typischen Toleranzen, dieerlaubt in der Herstellung von Geräten kann 0,5 mm sein. Die Oberflächenrauhigkeit ist im Bereich von 0,3 bis 0,4 μm erlaubt. Solche Grenzen werden dadurch begründet, dass feiner Sand verwendet wird. Auch erwähnenswert: Die Verwendung von Harz trägt wesentlich dazu bei, dass die Oberfläche sehr glatt ist.

Volumen der Produktion

Um sich an der Produktion solcher zu beteiligenFormen und Details, ist es notwendig, die Installation der Modell-Schimmel zu kümmern. Die für die Installation benötigte Zeit beträgt weniger als eine Woche. Nach Abschluss der Installation kann die Menge der hergestellten Produkte von 5 bis 50 Stück pro Stunde erreichen. Solche Produktionsmengen pro Stunde sind ziemlich real, aber dafür ist es notwendig, den Gießprozess entsprechend vorzubereiten. Die Hauptmaterialien, die für das Gießen benötigt werden, sind Gusseisen, Aluminium, Kupfer und auch Legierungen dieser Art von Metallen. Ein weiteres notwendiges Material wird eine Legierung sein, die Aluminium und Magnesium verwendet.